MBR膜常见材质及工艺流程和常见化工泵型号

时间: 2019-04-09 13:50

浏览次数:

什么是MBR膜,MBR为膜生物反应器的简称,是一种将膜分离技术与生物技术有机结合的新型水处理技术,它利用膜分离设备将生化反应池中的活性污泥和大分子有机物截留住,省掉二沉池。

相信很多环保人对MBR了解已经很深了,但是也有很多人不了解,今天我们来聊聊MBR膜的材质,工艺流程,常见化工泵,离心泵等相关内容。

首先了解一下什么是MBR膜,MBR为膜生物反应器的简称,是一种将膜分离技术与生物技术有机结合的新型水处理技术,它利用膜分离设备将生化反应池中的活性污泥和大分子有机物截留住,省掉二沉池。

首先了解一下什么是MBR膜,MBR为膜生物反应器的简称,是一种将膜分离技术与生物技术有机结合的新型水处理技术,它利用膜分离设备将生化反应池中的活性污泥和大分子有机物截留住,省掉二沉池。

膜-生物反应器工艺通过膜的分离技术大大强化了生物反应器的功能,使活性污泥浓度大大提高,其水力停留时间(HRT)和污泥停留时间(SRT)可以分别控制。

MBR用膜常见材质:

一、高分子有机膜材料

(1)材质:聚烯烃类、聚乙烯类、聚丙烯腈、聚砜类、芳香族聚酰胺、含氟聚合物等

(2)优点:成本相对较低,造价便宜,膜的制造工艺较为成熟,膜孔径和形式也较为多样,应用广泛.

(3)不足:运行过程易污染、强度低、使用寿命短

二、无机膜

(1)材质:金属、金属氧化物、陶瓷、多孔玻璃、沸石、无机高分子材料等

(2)优点(陶瓷膜为例):耐酸 、抗压、抗温,其通量高、能耗相对较低

(3)不足:造价昂贵、不耐碱、弹性小、膜的加工制备有一定困难

三、MBR用膜介绍

(1)目前MBR膜组件中使用量较大的只有聚偏二氟乙烯(PVDF)、聚乙烯(PE)和聚丙稀(PP)。其中聚偏二氟乙烯(PVDF)由于其优良的物理和化学性能(强度和耐腐蚀性)在国内和国外用量均***。

(2)MBR 工艺中用膜一般为微滤膜( MF )和超滤膜( UF ),大都采用 0.1 ~ 0.4 μ m 膜孔径

(3)微滤常用的聚合物材料有:聚碳酸酯、纤维素酯、聚偏二氟乙烯、聚砜、聚四氟乙烯、聚氯乙烯、聚醚酰亚胺、聚丙烯、聚醚醚酮、聚酰胺等 .

(4)超滤常用聚合物材料有:聚砜(PS)、聚醚砜(PES)、聚酰胺、聚丙烯腈( PAN )、聚偏氟乙烯、纤维素酯、聚醚醚酮、聚亚酰胺、聚醚酰胺等 .

(5)PVDF(聚偏氟乙烯)材质中空纤维膜,PVDF是一种氟化聚合物,具有300万~400万的分子量,有很强的物理强度和化学稳定性.

MBR工艺流程法以及常见化工泵,离心泵等型号。

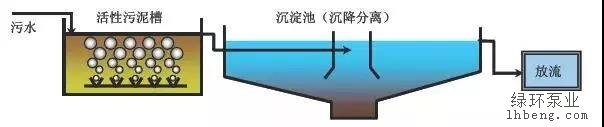

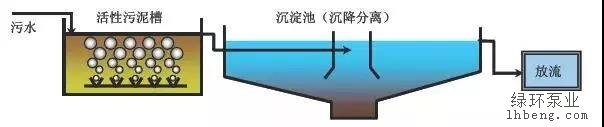

传统活性污泥法流程:在传统的污水生物处理技术中,泥水分离是在二沉池中靠重力作用完成的,其分离效率依赖于活性污泥的沉降性能,沉降性越好,泥水分离效率越高。而污泥的沉降性取决于曝气池的运行状况,改善污泥沉降性必须严格控制曝气池的操作条件,这限制了该方法的适用范围。

由于二沉池固液分离的要求,曝气池的污泥不能维持较高浓度,一般在 1.5~3.5g/L 左右,从而限制了生化反应速率。水力停留时间( HRT )与污泥龄( SRT )相互依赖,提高容积负荷与降低污泥负荷往往形成矛盾。

系统在运行过程中还产生了大量的剩余污泥,其处置费用占污水处理厂运行费用的 25% ~ 40% 。传统活性污泥处理系统还容易出现污泥膨胀现象,出水中含有悬浮固体,出水水质恶化。

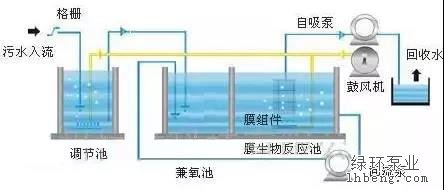

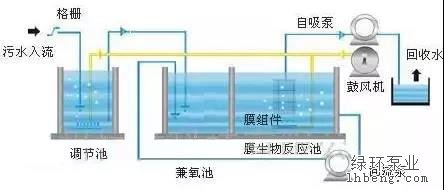

MBR法流程:MBR工艺通过将分离工程中的膜分离技术与传统废水生物处理技术有机结合,不仅省去了二沉池的建设,而且大大提高了固液分离效率,并且由于曝气池中活性污泥浓度的增大和污泥中特效菌 ( 特别是优势菌群 ) 的出现,提高了生化反应速率。同时,通过降低 F/M 比减少剩余污泥产生量(甚至为零),从而基本解决了传统活性污泥法存在的许多突出问题。系统中会使用自吸泵,回流泵等,常见型号:LHF衬氟离心泵,LZB氟塑料自吸泵等。

MBR工艺分类

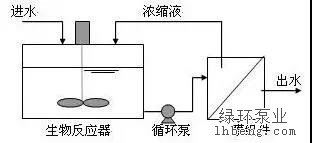

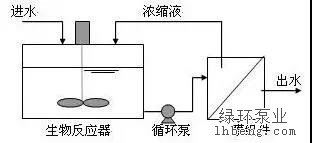

一、分置式:膜组件和生物反应器分开设置。生物反应器中的混合液经循环泵增压后打至膜组件的过滤端,在压力作用下混合液中的液体透过膜,成为系统处理水。系统中会使用循环泵等,常见型号:LHC衬氟磁力泵,CQB-F氟塑料磁力泵等

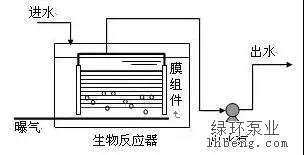

二、一体式:膜组件置于生物反应器内部,进水进入膜 - 生物反应器,其中的大部分污染物被混合液中的活性污泥去除,再在负压作用下由膜过滤出水 。系统中会使用循环泵,进水泵等,常见型号:QBY气动隔膜泵,G型单螺杆泵等。

三、复合式:形式上也属于一体式膜 - 生物反应器,所不同的是在生物反应器内加装填料,从而形成复合式膜 - 生物反应器,改变了反应器的某些性状 。系统中会使用出水泵,进水泵等,常见型号:IHL不锈钢离心泵,LHJ不锈钢耐磨碱泵等。

MBR工艺优越性

(1)高效的固液分离,出水水质优质稳定。

(2)剩余污泥产量少。

(3)占地面积小,无需二沉池,工艺设备集中。

(4)可去除氨氮及难降解有机物。

(5)克服了传统活性污泥法易发生污泥膨胀的弊端。

(6)操作管理方便,易于实现自动控制。

MBR工艺的不足

(1)投资大:膜组件的造价高,导致工程的投资比常规处理方法增加约30%-50%。

(2)能耗高:泥水分离的膜驱动压力;高强度曝气;为减轻膜污染需增大流速。

(3)膜污染清洗。

(4)膜的寿命及更换,导致运行成本高。膜组件一般使用寿命在5年左右,到期需更换。

说点什么吧

- 全部评论(0)

meirunsh@126.com 评论 LHC型抗干磨衬氟磁力:衬氟磁力泵可耐多高温度? 管理员回复: 标准配置的可以耐温

老凤 评论 LHF衬氟离心泵:这种衬氟泵是一种比较老的泵了,用户反应性价比高,输送含颗

老凤 评论 LZX不锈钢强力自吸泵:这自吸泵能吸到几米高?6米可以吗?

36001522 评论 CQB-F型氟塑料磁力泵:好产品,厉害了

清风 评论 IHL不锈钢离心泵:我们现场用的绿环泵质量不错,用了几年了。

新神光化工 评论 关于绿环全新一代L:这种磁力泵不错,绿环历时三年研发,果然不同凡响。 管理员回

老凤 评论 深度了解耐腐蚀泵使:电机过载的原因我觉得大部分还是由于泵在低扬程状态下运行。

老凤 评论 LHC型抗干磨衬氟磁力:绿环泵业的这种抗干磨磁力泵结构做的很好。值得推广使用。我

5687879@163.com 评论 不锈钢化工离心泵可:这种集装式机封相当不错,结构为静止式机封,可以耐很多颗粒

5687879@163.com 评论 不锈钢化工离心泵可:这种集装式机封相当不错,结构为静止式机封,可以耐很多颗粒 5687879@163.com 评论 不锈钢化工离心泵可:这种集装式机封相当不错,结构为静止式机封,可以耐很多颗粒

5687879@163.com 评论 不锈钢化工离心泵可:这种集装式机封相当不错,结构为静止式机封,可以耐很多颗粒 5687879@163.com 评论 不锈钢化工离心泵可:这种集装式机封相当不错,结构为静止式机封,可以耐很多颗粒

5687879@163.com 评论 不锈钢化工离心泵可:这种集装式机封相当不错,结构为静止式机封,可以耐很多颗粒 44553452@126.com 评论 浅谈衬氟泵和耐酸泵:绿环的衬氟泵最大可以做到多大?

44553452@126.com 评论 浅谈衬氟泵和耐酸泵:绿环的衬氟泵最大可以做到多大? 45788892@163.com 评论 氟合金泵和氟塑料泵:一直以为氟合金泵是一种金属泵,原来是这样的?

45788892@163.com 评论 氟合金泵和氟塑料泵:一直以为氟合金泵是一种金属泵,原来是这样的? 老凤 评论 浅谈脱硫循环泵应该:1500吨的脱硫泵,你们能做吗?钠碱法脱硫工艺。我是做环保工程

老凤 评论 浅谈脱硫循环泵应该:1500吨的脱硫泵,你们能做吗?钠碱法脱硫工艺。我是做环保工程 42756855@qq.com 评论 耐腐蚀衬氟球阀安装:衬氟球阀最大能做DN多少的?有没有相关业绩?

42756855@qq.com 评论 耐腐蚀衬氟球阀安装:衬氟球阀最大能做DN多少的?有没有相关业绩? 12354@163.com 评论 耐腐蚀离心泵配虹吸:你们很专业,帮我省了很多钱,而且效果还不错。

12354@163.com 评论 耐腐蚀离心泵配虹吸:你们很专业,帮我省了很多钱,而且效果还不错。 大凤 评论 浅谈衬氟泵和耐酸泵:你们做的衬氟泵耐高温多少度?

大凤 评论 浅谈衬氟泵和耐酸泵:你们做的衬氟泵耐高温多少度? 大凤 评论 衬氟离心泵拆卸遇到:衬氟离心泵有没有其他连接方式?我觉的这种锥度连接不太好

大凤 评论 衬氟离心泵拆卸遇到:衬氟离心泵有没有其他连接方式?我觉的这种锥度连接不太好 大凤 评论 衬氟离心泵拆卸遇到:衬氟离心泵有没有其他连接方式?我觉的这种锥度连接不太好

大凤 评论 衬氟离心泵拆卸遇到:衬氟离心泵有没有其他连接方式?我觉的这种锥度连接不太好 42756895@qq.com 评论 衬氟自吸泵吸不上水:针对衬氟自吸泵吸不上水,实际上还有很多原因,我们曾经有个

42756895@qq.com 评论 衬氟自吸泵吸不上水:针对衬氟自吸泵吸不上水,实际上还有很多原因,我们曾经有个 2461015062@qq.com 评论 LHC型抗干磨衬氟磁力:我们公司用了很多台,可以短时间空转一会,效果很好,值得购

2461015062@qq.com 评论 LHC型抗干磨衬氟磁力:我们公司用了很多台,可以短时间空转一会,效果很好,值得购 2461015062@qq.com 评论 浅谈衬氟泵和耐酸泵:不错,对我的选型很有帮助

2461015062@qq.com 评论 浅谈衬氟泵和耐酸泵:不错,对我的选型很有帮助 2461015062@qq.com 评论 衬氟化工泵泵盖有什:不错,了解了

2461015062@qq.com 评论 衬氟化工泵泵盖有什:不错,了解了 2461015062@qq.com 评论 浅谈耐腐蚀塑料泵常:今天终于了解了,感谢绿环泵业,你们做的很好

2461015062@qq.com 评论 浅谈耐腐蚀塑料泵常:今天终于了解了,感谢绿环泵业,你们做的很好 2461015062@qq.com 评论 绿环氟塑料化工泵衬:绿环的泵不错,使用效果很好

2461015062@qq.com 评论 绿环氟塑料化工泵衬:绿环的泵不错,使用效果很好 王兴 评论 最新的一种衬氟自吸:写的不错。解决了我的问题。谢谢

王兴 评论 最新的一种衬氟自吸:写的不错。解决了我的问题。谢谢 36001522@163.com 评论 最新的一种衬氟自吸:有没有自吸高度7M的衬氟自吸泵?

36001522@163.com 评论 最新的一种衬氟自吸:有没有自吸高度7M的衬氟自吸泵? 大凤 评论 盐酸泵选型有哪些要:文章很不错,分析的很透彻

大凤 评论 盐酸泵选型有哪些要:文章很不错,分析的很透彻 3254687@126.com 评论 CQB-F型氟塑料磁力泵:我们是南京钛白化工,我们用过绿环很多磁力泵,质量都非常。

3254687@126.com 评论 CQB-F型氟塑料磁力泵:我们是南京钛白化工,我们用过绿环很多磁力泵,质量都非常。 老凤 评论 带您了解一下什么是:欢迎大家在线交流讨论。

老凤 评论 带您了解一下什么是:欢迎大家在线交流讨论。 老凤 评论 带您了解一下什么是:不错的文章,值得学习一下。

老凤 评论 带您了解一下什么是:不错的文章,值得学习一下。 老凤 评论 浅谈氢氟酸泵的选型:欢迎大家在下面评论交流,我们将一一回复。

老凤 评论 浅谈氢氟酸泵的选型:欢迎大家在下面评论交流,我们将一一回复。 58833797@163.com 评论 衬氟磁力泵的关健技:不错的文章,值得一看。

58833797@163.com 评论 衬氟磁力泵的关健技:不错的文章,值得一看。 456677@55.44 评论 LMU耐腐耐磨料浆泵:我们需要20几台脱硫泵

456677@55.44 评论 LMU耐腐耐磨料浆泵:我们需要20几台脱硫泵 58833797@163.com 评论 LHC型抗干磨衬氟磁力:我想咨询一下,这种泵是否可以空转?

58833797@163.com 评论 LHC型抗干磨衬氟磁力:我想咨询一下,这种泵是否可以空转? admin 评论 LCB不锈钢重型磁力泵:CQB不锈钢磁力泵很不错,我们用的很好。

admin 评论 LCB不锈钢重型磁力泵:CQB不锈钢磁力泵很不错,我们用的很好。 admin 评论 百斯特电子获《南方:是吗??

admin 评论 百斯特电子获《南方:是吗?? admin 评论 百斯特电子获《南方:不错,很好

admin 评论 百斯特电子获《南方:不错,很好 admin 评论 百斯特电子获《南方:谢谢分享,看看

admin 评论 百斯特电子获《南方:谢谢分享,看看

还没有评论,快来抢沙发吧!

Copyright © 乐发∨I 版权所有

服务电话:025-58833797 83556369 58630291 传真:025-58833706

公司地址:南京市浦口区大桥北路1号 安徽工厂:泾县经开区新昌路33号